作り手の体温が宿る

ものづくり

Bangladesh Leather Factory

自社工場だから実現できる

高品質かつこだわりの製品づくり

2013年7月に、自社工場を設立。

バングラデシュで、たった2人から始まりました。

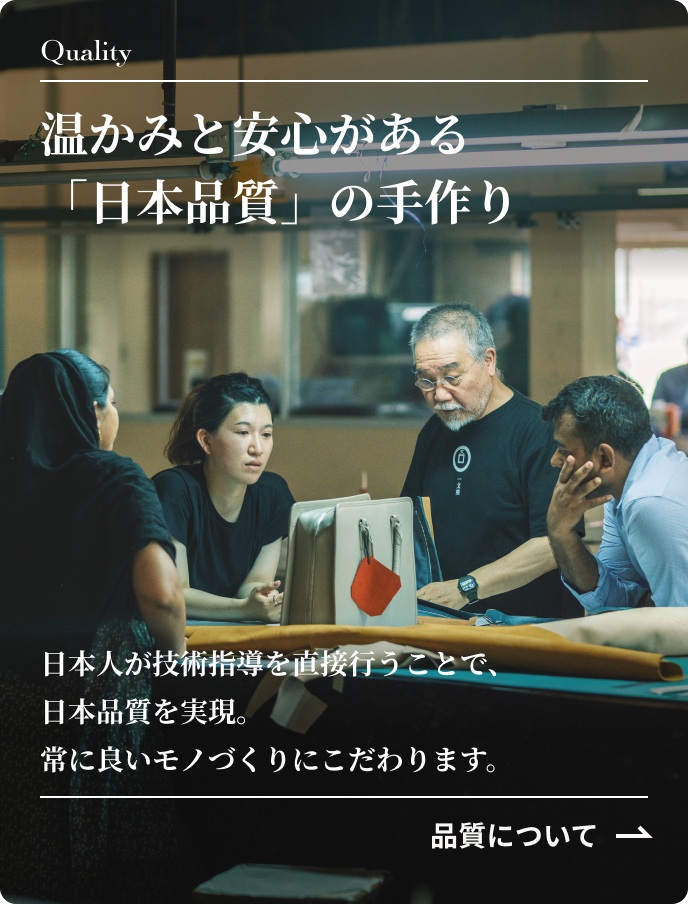

創業者ファルクは革製品づくりの知識や経験がありませんでしたが、日本の老舗革製品メーカーへ丁稚奉公し、たしかな技術を習得。

商社を通さず、現地の革なめし工場から最高グレードの牛革を低価格で仕入れ、自社工場で製品化しているため、高い品質と価格を実現しています。

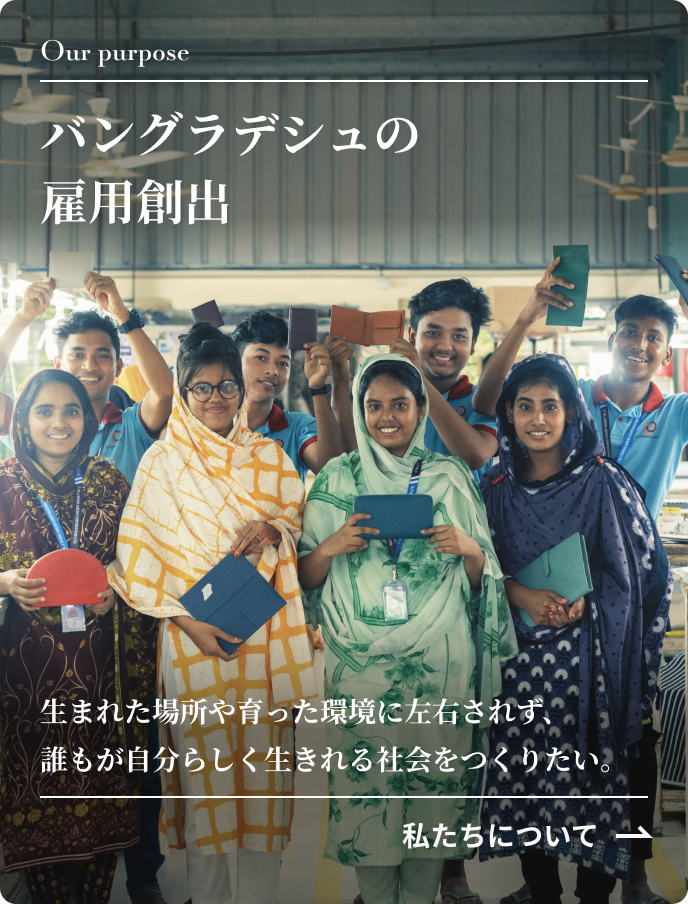

都市の失業率が高いバングラデシュで、ほかではなかなか仕事に就けない方(シングルマザー、親のいない若年層、障がい者)を中心に雇用し、現在では800人以上の職人を仲間にすることができました。

シンプルなデザインで永く使える革小物は、必ず、日本ではたらくビジネスパーソンのお役に立てると信じています。

Designed in Japan × Made in Bangladesh

01プロダクトデザイン

02革の選定と裁断

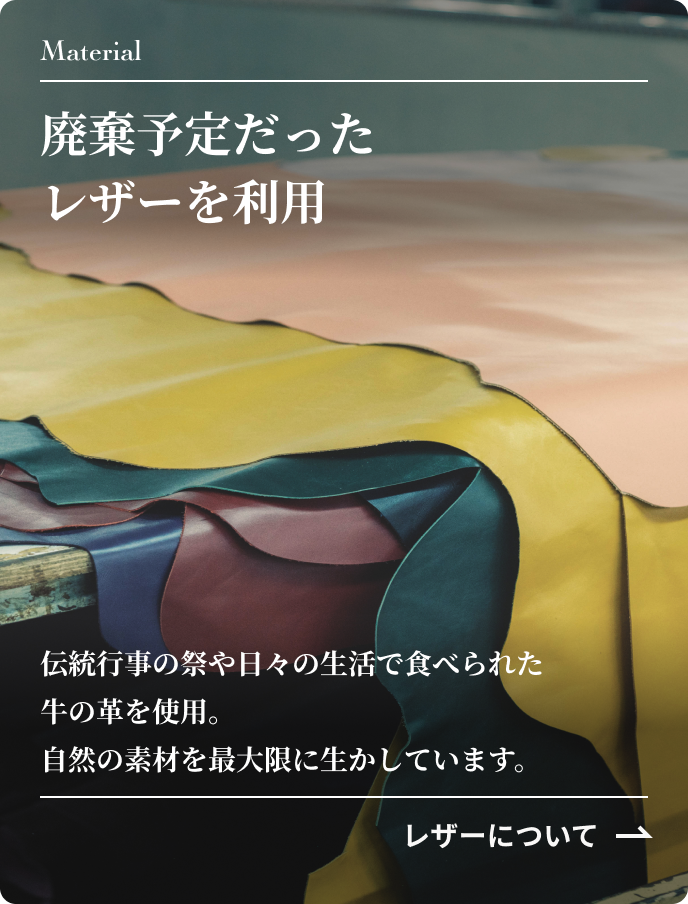

革製品づくりを始める前に、まず多くの牛革の中から製品に使用する高品質な革を慎重に選定します。ここでは、牛革に刻まれる大きな傷やシワなどを避け、綺麗な部分のみが選ばれます。その後、製品の各パーツをカタチ通りに形成するため、型を用いて裁断を行います。ここで、取り除かれた黒点部分や端革は、「限りある資源を大切にしたい」という思いから、「エコレザーシリーズ」の商品に使われています。

03革漉き

パーツとなる革を裁断したあとは、部位によって異なる原皮の厚みを適正な厚みとなるよう、革漉き(かわすき)を行います。「革を漉く」ことによって、製品の軽量化や加工がしやすくなり縫製がとても綺麗にしあがります。

04組み立て

裁断・革漉きが終わった後は、各パーツを組み立て製品のカタチに近づけていきます。この工程が仕上がりの美しさと縫製の仕上がりを決めるため、ひとつひとつ丁寧に、順番通りしっかりと組み立てていきます。

05縫製

パーツの組み立てが完了すると、いよいよ縫製に入ります。製品の構成、パーツの数だけ、縫製の難易度も上がります。最も技術を必要とされる「縫製」では、工場の中でも高い技術力のある職人が担当し、こだわりを持って製品にしていきます。

06装飾

縫製行程の中で同時に行われる「装飾」は製品にジッパーやボタン等の金具付けや、裁断面をコーティングする「コバ塗り」が行われます。ビジネスレザーファクトリーの革製品が誕生する最終段階の工程です。

07品質チェック

完成した商品には最後にロゴを刻印し、クリーニングを行われた後に出荷前の厳しい品質チェックを迎えます。バングラデシュの品質管理は、あくまで日本のお客様に喜ばれる商品かどうかを「日本の品質基準」に沿って厳正にチェックされ、合格した製品のみが出荷されます。

ビジネスレザーファクトリーの全て製品は日本のプロダクトデザイナーによって企画、設計されているため、日本のビジネスマンが求める「使いやすさ」と「シンプルかつ上質なデザイン」を実現しています。バングラデシュ工場へはデザイナー自らが革職人とやり取りすることで、デザインの細部まで忠実に再現した製品づくりができるのです。